ข่าวประชาสัมพันธ์

โตโยต้า เดินหน้าต่อกิจกรรม T-SI The Wisdom Workshop รู้ครบ… จบทุกปัญหาธุรกิจ ครั้งที่ 4 จังหวัดสงขลา มุ่งเน้นปณิธาน “ส่งต่อความรู้สู่ความยั่งยืน” ให้ครอบคลุมทั้ง 6 ภูมิภาคทั่วประเทศ

27 เมษายน 2566

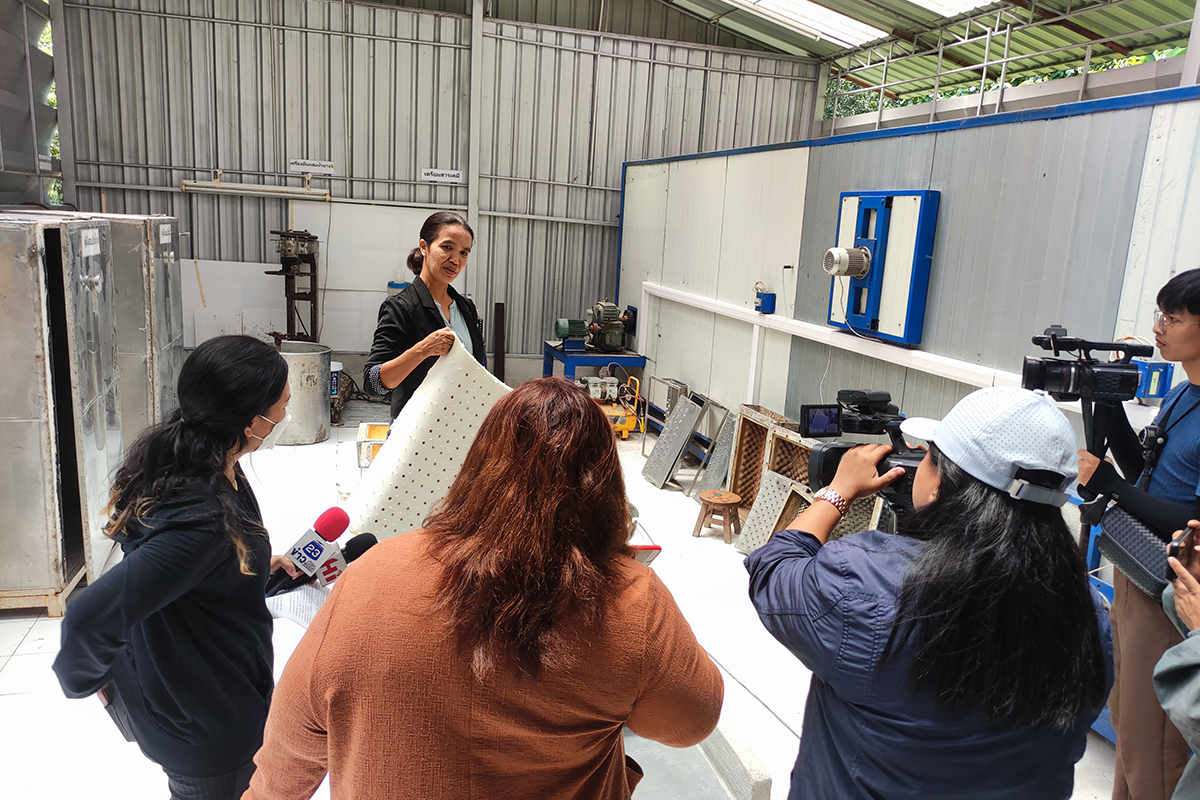

บริษัท โตโยต้า มอเตอร์ ประเทศไทย จำกัด จัด “กิจกรรม TSI-The Wisdom Workshop รู้ครบ… จบทุกปัญหาธุรกิจ” ครั้งที่ 4 “จบปัญหาสินค้าดี แต่ไม่มีตลาด” ณ บริษัท 42 เนเจอรัลรับเบอร์ จำกัด จังหวัดสงขลา เมื่อวันพฤหัสบดีที่ 27 เมษายน พ.ศ.2566

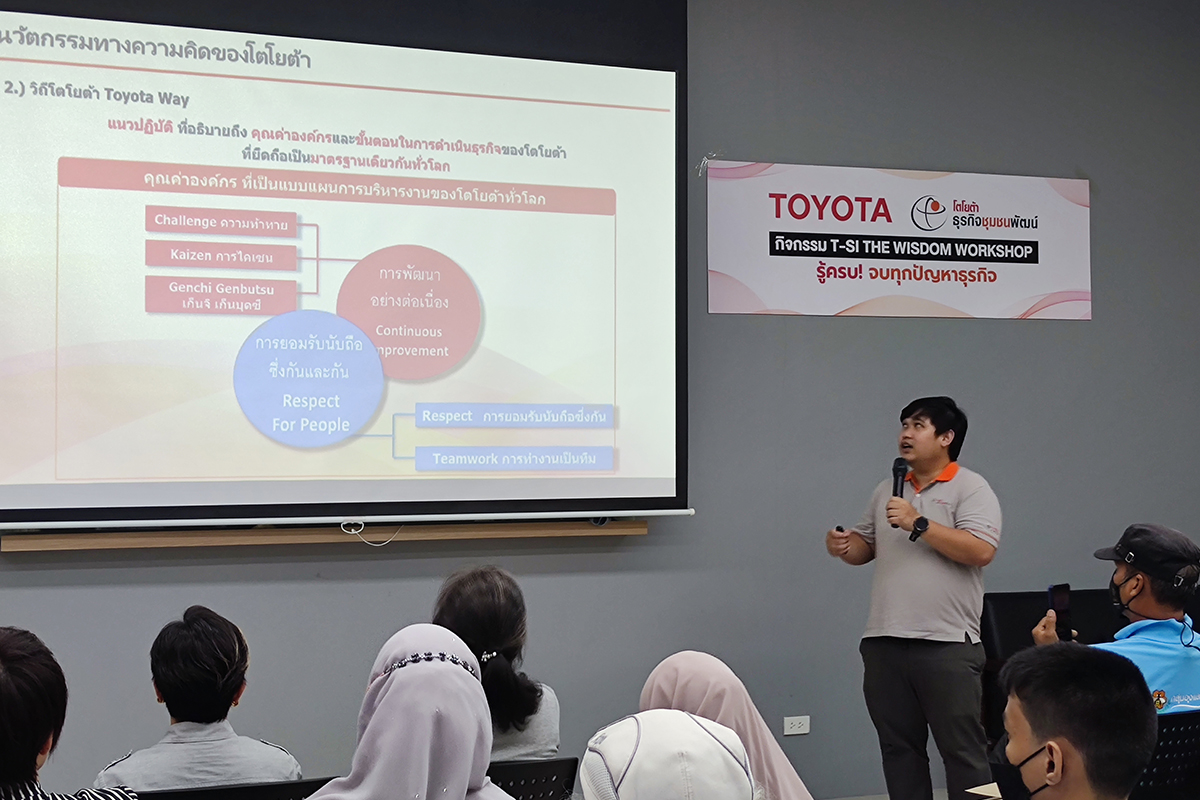

โดยที่ผ่านมา ได้มีการจัดกิจกรรมไปแล้ว 3 ครั้ง ที่จังหวัดสระบุรี, ขอนแก่น และกาญจนบุรี ซึ่งได้รับการตอบรับเข้าร่วมกิจกรรมเป็นอย่างดี จากกลุ่มประชาชนผู้ทำธุรกิจ SME ในท้องถิ่น เข้ารับฟังแนวทางการเรียนรู้ของระบบการผลิตแบบโตโยต้า (TPS) และหลักการไคเซ็น เพื่อนำไปเป็นแนวทางสำหรับประยุกต์แก้ไขปัญหา ปรับปรุงและพัฒนาธุรกิจของตนเองได้อย่างมีประสิทธิภาพ สู่การทำธุรกิจแบบมืออาชีพ ลดต้นทุน ลดความสูญเสีย และเพิ่มกำไรอย่างต่อเนื่อง

ซึ่งแนวคิด “ไคเซ็น” เป็นแนวคิดสำคัญที่โตโยต้า ตั้งใจถ่ายทอดสู่ชุมชน คำว่า “ไคเซ็น” มาจากภาษาญี่ปุ่น 改善 ซึ่งแปลว่า “การปรับปรุง โดยคำนี้มาจากคำว่า 改 – Kai ที่แปลว่า “การเปลี่ยนแปลง” และ 善 – Zen ที่แปลว่า “ดี” แนวคิด Kaizen จึงหมายถึงหลักในการปรับปรุงและพัฒนาให้ดียิ่งขึ้น เมื่อผสานกับหัวใจการผลิตของโตโยต้าคือ ส่งมอบของที่ใช่ ด้วยปริมาณที่ใช่ ในเวลาที่ต้องการ ควบคุมต้นทุนคุณภาพให้เหมาะสม ซึ่งจะนำไปสู่ความพึงพอใจของลูกค้า รายได้มั่นคงของพนักงาน และผลประกอบการที่ยั่งยืน

และสำหรับครั้งที่ 4 ณ บริษัท 42 เนเจอรัลรับเบอร์ จำกัด จังหวัดสงขลา มีปัญหาทางธุรกิจ และผลลัพธ์จากการนำเอาองค์ความรู้ในการดำเนินธุรกิจของโตโยต้ามาปรับปรุงการดำเนินงาน ดังนี้

1. เพิ่มความสามารถในการผลิต โดยการปรับลดเวลาการผลิตต่อรอบ (Cycle time)

ปรับปรุงมาตรฐานในกระบวนการตากหมอน อันเป็นกระบวนการที่ใช้เวลานานที่สุด โดยเปลี่ยนวิธีการทำงานจากเดิมที่ปล่อยให้ผลิตภัณฑ์แห้งเองตามธรรมชาติ เป็นการออกแบบห้องตาก ชั้นวางหมอน และรูปแบบการจัดวาง พร้อมติดตั้งระบบถ่ายเทอากาศเพื่อให้อากาศหมุนเวียนได้ดี ช่วยลดเวลาการตากหมอนลง จาก 21 วันต่อรอบ เหลือเพียง 7 วันต่อรอบ ส่งผลให้ความสามารถในการผลิตเพิ่มจาก 700 ใบต่อเดือน เป็นกว่า 1,300 ใบต่อเดือน เพิ่มรายได้ต่อเดือนจาก 400,000 บาทเป็นกว่า 750,000 บาท นอกจากนี้จากการที่เวลาผลิตต่อรอบทำได้เร็วขึ้น 3 เท่า ยังส่งผลให้ต้นทุนในกระบวนการ (Work in process) ลดลงจาก 420,000 บาท เหลือ 140,000 บาท รวมถึงมีการแนะนำให้ธุรกิจใช้ “ระบบการมองเห็น” (Visualization) ควบคุมการผลิต เพื่อให้สามารถติดตามสถานะการผลิตและการส่งมอบได้อย่างแม่นยำ

2. การบริหารต้นทุนวัตถุดิบและการลดของเสียในกระบวนการ

2.1. สร้างมาตรฐานการใช้วัตถุดิบ : ก่อนการปรับปรุง ธุรกิจตรวจพบน้ำยางล้นออกนอกแม่พิมพ์ จึงปรับมาตรฐานการผลิตโดยกำหนดให้มีการฉีดน้ำยางลงแม่พิมพ์ครั้งละ 5 กิโลกรัม ช่วยลดปริมาณการสูญเสียวัตถุดิบลงประมาณ 1 กก. ต่อหมอนการผลิต 4 ใบ คิดเป็นการลดต้นทุนจากการสูญเสียลง 10 บาทต่อการผลิตหมอน 1 ใบ (รวม 12,000 บาทต่อเดือน) โดยไม่ส่งผลกระทบต่อคุณภาพของผลิตภัณฑ์

2.2. ปรับปรุงปัญหาคุณภาพสินค้า โดยก่อนการปรับปรุงธุรกิจตรวจพบปัญหามีหมอนที่ผ่านการอบแล้วมีขนาดไม่เต็มใบถึง 12% เนื่องจากเกิดช่องว่างในเนื้อหมอนภายหลังกระบวนการฉีดน้ำยางเข้าแม่พิมพ์ โตโยต้าจึงทำการไคเซ็นโดยการปรับการเคลื่อนไหวของพนักงาน ลดการก่อให้เกิดการเคลื่อนไหวของฝาแม่พิมพ์หลังฉีดน้ำยาง ส่งผลให้ภายหลังการปรับปรุง ตรวจพบสินค้ามีตำหนิไม่ถึง 5% ของการผลิต ช่วยลดมูลค่าการสูญเสียจากลดราคาสินค้ามีตำหนิจาก 33,600 บาทต่อเดือน เหลือ 14,000 บาทต่อเดือน

3. การปรับปรุงการจัดการสินค้าคงคลัง

ถ่ายทอดระบบ “การจัดการสินค้าคงคลังแบบโตโยต้า” โดยสอนให้ธุรกิจตรวจสอบมูลค่าสต๊อก จัดแยกประเภทสินค้าตามการเคลื่อนไหว อายุสินค้า เพื่อหาการจัดการลดสต๊อกอย่างเหมาะสม ช่วยลดเงินจมใน สต๊อกจาก 320,000 บาท เหลือ 260,000 บาท ตลอดจนมีการออกแบบแผนผังการจัดวางสินค้า ระบบสต๊อกการ์ด และ ระบบ FIFO เพื่อให้ธุรกิจสามารถบริหารคลังสินค้าได้อย่างมืออาชีพต่อไป

ทั้งนี้ในกิจกรรมการอบรม ทางโตโยต้ายังต่อยอดและส่งต่อความรู้สู่ความยั่งยืน ให้กับธุรกิจชุมชนในพื้นที่ และทั่วประเทศ ด้วยการจัดสัมมนาแบบไฮบริด (เรียนผ่านออนไลน์ด้วยระบบ Zoom และเข้าร่วมสัมมนาที่ศูนย์การเรียนรู้ โตโยต้าธุรกิจชุมชนพัฒน์) ที่เหลืออีกจำนวน 2 ครั้ง ดังนี้

ครั้งที่ 5: วันพฤหัสบดีที่ 27 เมษายน 2566 ณ บริษัท 42 เนเจอรัลรับเบอร์ จำกัด จังหวัดสงขลา

ตอนจบปัญหาสินค้าดี แต่ไม่มีตลาด เรียนรู้เทคนิคการเพิ่มช่องทางการขาย ให้ธุรกิจขนาดเล็ก

ครั้งที่ 6: วันพฤหัสบดีที่ 11 พฤษภาคม 2566 ณ บริษัท บริบูรณ์ คราฟท์ จำกัด จังหวัดชลบุรี

ตอนต้นทุนสูง กำลังผลิตต่ำ เรียนรู้กลยุทธ์การสร้าง Productivity สำหรับ SME

อย่างไรก็ตามการจัดกิจกรรม TSI-The Wisdom Workshop รู้ครบ… จบทุกปัญหาธุรกิจ เป็นการต่อยอดจากส่วนหนึ่งของแผนการดำเนินงานภายใต้พันธกิจใหม่ของบริษัทฯ ในโอกาสการดำเนินงานในประเทศไทยครบรอบ 60 ปีที่ผ่านมา นอกจากได้เปิด “ศูนย์การเรียนรู้โตโยต้า ธุรกิจชุมชนพัฒน์” ครอบคลุมพื้นที่ครบทั้ง 6 ภูมิภาคทั่วประเทศแล้ว ยังมุ่งมั่นส่งต่อความรู้ให้แก่สังคมไทย เพื่อขับเคลื่อนความสุขสู่ผู้คนและส่งเสริมให้เกิดความยั่งยืนของสังคมภายใต้ “เป้าหมายการพัฒนาที่ยั่งยืน” โดยโตโยต้ามุ่งหวังให้ศูนย์การเรียนรู้ฯ ทั้ง 6 แห่งนี้เป็นส่วนหนึ่งของกลไกสำคัญในการพัฒนาเศรษฐกิจฐานราก และเป็นศูนย์กลางแห่งการเรียนรู้สำหรับผู้ประกอบการธุรกิจชุมชนในประเทศไทย ผ่านการถ่ายทอดแนวความรู้ในการปรับปรุงธุรกิจ ส่งเสริมให้เกิดสังคมแห่งการแบ่งปันความรู้ เพื่อเพิ่มศักยภาพให้กลุ่มธุรกิจชุมชนทั่วประเทศสามารถนำไปต่อยอดในการขับเคลื่อนธุรกิจของตนเองและสร้างเสถียรภาพแก่เศรษฐกิจของประเทศต่อไป

ติดตามรายละเอียดเพิ่มเติมได้ที่ :

ข้อมูลข่าวสารผ่านทาง T-SI Facebook Fan Page : www.facebook.com/toyotasocialinnovation

สมัครกิจกรรมสัมมนาผ่านทาง T-SI Website : https://toyotatsi.com/course